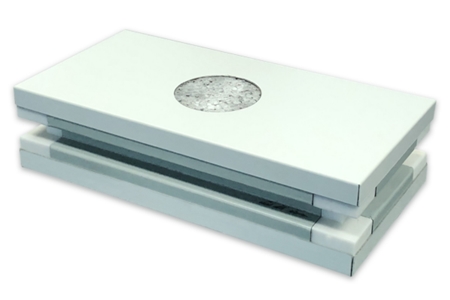

硅巖板生產工藝全解析:聚苯顆粒的綠色蛻變之路

硅巖板作為新型熱固性防火板材,其生產工藝融合了高分子改性與無機復合技術,形成的蜂窩閉孔結構。生產流程分為五大關鍵步驟:

1. 原料預處理

聚顆粒經表面偶聯劑處理,增強與無機材料的界面結合力。顆粒粒徑控制在0.5-2mm區間,通過氣流分級實現粒徑均化。

2. 復合配方體系

采用動態配比系統,將改性聚苯顆粒(40%-60%)、硅酸鹽水泥(25%-35%)、納米二氧化硅(5%-8%)、氫氧化鋁阻燃劑(10%-15%)混合。防火添加劑總占比不低于30%,確保達到防火標準。

3. 模壓成型

在0.8-1.2MPa壓力下進行三維振動模壓,同步注入交聯劑。模具溫度維持在60-80℃,促使樹脂預聚體完成初次交聯反應。

4. 熱固化處理

采用階梯式升溫工藝:80℃初凝2小時→120℃熟化4小時→160℃深度固化3小時。此過程形成三維網狀熱固性結構,氧指數提升至34%以上。

5. 表面強化

通過高壓噴涂納米硅溶膠涂層(厚度50-80μm),經UV光固化形成致密防護層,耐候性提升300%,吸水率降至0.5%以下。

該工藝創新性地將有機聚合物與無機材料結合,成品板材兼具輕質(容重150-200kg/m³)與高強度(抗壓強度≥0.4MPa)特性,導熱系數≤0.045W/(m·K),煙氣毒性等級達AQ1級。生產過程實現余熱循環利用,固體廢棄物回收率超98%,契合綠色建筑發展需求。